Як зменшити втрати олії під час виробництва?

- 10.07.2024

- 7211

- Без категорії

- Основні джерела втрат олії під час виробництва

- Впровадження технологічних рішень, спрямованих на зменшення втрат

- Оптимізація процесів та виробничих ліній для скорочення часу простою та мінімізації витоків

- Використання сучасних методів контролю та моніторингу виробничих процесів

- Регулярне технічне обслуговування обладнання

- Висновки

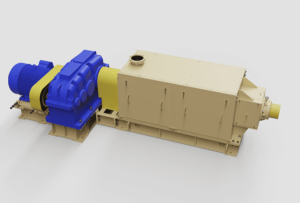

Виробництво соняшникової олії — це складний процес, який вимагає уваги до деталей на кожному етапі. Втрати олії можуть значно вплинути на ефективність виробництва та економічні показники підприємства. Тому розглянемо основні джерела втрат олії під час виробництва та запропонуємо практичні методи їх зменшення.

Основні джерела втрат олії під час виробництва

Втрати олії під час виробництва можуть виникати з різних причин, а саме:

- Механічні втрати. Це втрати, які виникають через неефективне пресування насіння або пошкодження обладнання. Наприклад, зношені пресові елементи можуть призводити до недостатнього віджиму олії.

- Витоки. Часто стаються через недбале встановлення або знос ущільнювальних елементів на трубопроводах і резервуарах. Витоки можуть бути як явними, так і прихованими, що ускладнює їх виявлення.

- Невідповідне налаштування обладнання. Неправильно налаштоване обладнання може працювати неефективно, що спричиняє додаткові втрати олії. Наприклад, неправильний тиск у пресах або надмірна температура під час нагрівання насіння.

- Залишки у макусі. Після пресування насіння залишається макуха, яка все ще містить певну кількість олії. Якщо залишки олії у макусі високі, це свідчить про неефективний процес віджиму.

- Відходи під час фільтрації. Під час фільтрації олії може утворюватися осад, який містить частини насіння та інші домішки. Якщо цей осад не переробляється належним чином, втрати олії збільшуються.

Також важливо врахувати помилки персоналу. Людський фактор відіграє важливу роль. Недостатня кваліфікація чи недбалість працівників можуть призводити до додаткових втрат під час виробничого процесу.

Впровадження технологічних рішень, спрямованих на зменшення втрат

Щоб зменшити втрати олії під час виробництва, важливо впроваджувати сучасні технологічні рішення. Розповімо про кілька способів, які можуть допомогти:

- Сучасні пресові установки. Використання нових моделей пресових установок з високою ефективністю може значно знизити механічні втрати. Сучасні преси забезпечують кращий віджим і залишають менше олії у макусі.

- Автоматизація процесів. Автоматизовані системи управління виробництвом дозволяють точно контролювати всі етапи процесу. Це допомагає уникнути людських помилок і забезпечити стабільну роботу обладнання.

- Інноваційні ущільнювальні матеріали. Використання сучасних ущільнювальних матеріалів у трубопроводах та резервуарах знижує ризик витоків і забезпечує герметичність системи.

- Вдосконалені фільтраційні системи. Інвестування у високоефективні фільтраційні системи допомагає зменшити втрати олії під час очищення. Такі системи краще затримують домішки та знижують кількість відходів.

- Онлайн-моніторинг. Встановлення систем онлайн-моніторингу дозволяє в реальному часі відслідковувати роботу обладнання та оперативно виявляти будь-які відхилення або несправності.

Застосування цих технологічних рішень допоможе не тільки зменшити втрати олії, але й підвищити загальну ефективність та стабільність виробничого процесу.

Оптимізація процесів та виробничих ліній для скорочення часу простою та мінімізації витоків

Ефективна оптимізація виробничих процесів та ліній може значно зменшити втрати олії, скоротити час простою та мінімізувати витоки. Розглянемо кілька ключових кроків, які можуть бути впроваджені:

- Аудит виробничих ліній. Регулярний аудит дозволяє виявити слабкі місця, які можуть викликати простої або витоки.

- Навчання персоналу. Регулярне навчання працівників допомагає їм краще розуміти свої завдання і дотримуватися встановлених процедур.

- Регулярне ТО. Плановий огляд і обслуговування обладнання знижують ризик несправностей, які можуть призвести до простоїв або витоків.

- Планування виробництва. Оптимальне планування дозволяє знижувати час простою між партіями продукції та ефективніше використовувати ресурси.

Запровадження цих заходів допоможе досягти більш ефективного використання ресурсів, знизити втрати олії та підвищити загальну продуктивність виробництва.

Використання сучасних методів контролю та моніторингу виробничих процесів

Сучасні методи контролю та моніторингу дозволяють значно підвищити ефективність і надійність виробничих процесів, що сприяє зменшенню втрат олії. Розглянемо кілька способів, як можна впровадити ці методи у виробництво:

- SCADA (Supervisory Control and Data Acquisition). Ці системи забезпечують постійний моніторинг і управління виробничими процесами в реальному часі та збирають дані з різних датчиків і контролерів. SCADA дозволяє оперативно реагувати на відхилення та оптимізувати роботу обладнання.

- DCS (Distributed Control System). Розподілені системи управління контролюють окремі сегменти виробництва та сприяють підвищенню гнучкості та надійності процесу.

- Цифрові панелі та інтерфейси. Використання цифрових панелей показників і зручних інтерфейсів для операторів дозволяє швидко отримувати інформацію про стан обладнання та виробничих ліній.

Впровадження цих сучасних методів контролю та моніторингу допоможе підвищити точність і ефективність виробничих процесів, знизити втрати олії та забезпечити стабільну роботу обладнання.

Регулярне технічне обслуговування обладнання

Для надійної роботи обладнання та мінімізації втрат олії дуже важливим є його регулярне технічне обслуговування. Основні заходи з обслуговування обладнання включають:

- Створення графіку ТО. Впровадження чіткого графіку планового технічного обслуговування допомагає уникнути несподіваних поломок і забезпечити стабільну роботу обладнання.

- Регулярні перевірки. Проводьте регулярні перевірки основних вузлів і механізмів, щоб вчасно виявити та усунути дрібні несправності до їхнього переростання у серйозні проблеми.

- Внутрішнє та зовнішнє очищення. Регулярне очищення обладнання від залишків насіння, макухи та інших домішок сприяє його ефективній роботі та зменшує ризик простоїв.

- Налаштування обладнання. Регулярне налаштування параметрів роботи обладнання, таких як тиск, температура та швидкість обертання, дозволяє оптимізувати процеси і знизити втрати олії.

- Системи моніторингу. Впровадження систем для постійного моніторингу стану обладнання дозволяє вчасно виявляти проблеми і планувати технічне обслуговування.

Реалізація цих заходів з регулярного технічного обслуговування обладнання забезпечить його безперебійну роботу та знизить ймовірність простоїв і втрат олії.

Висновки

Для зменшення втрат олії під час виробництва необхідно впроваджувати сучасні технології, автоматизовані системи контролю та моніторингу, а також оптимізувати виробничі процеси. Регулярне технічне обслуговування обладнання і належна підготовка персоналу забезпечують стабільну роботу систем і мінімізують ризики простоїв та витоків.